KAĞIT NEMLENDİRME SİSTEMLERİ

Kağıt endüstrisinde nem kontrolü, kurutma sonrası kağıdın kaybolan nemini kontrol etmek için zorunludur. Kağıt üretilip rulo haline getirildikten sonra, kağıt makinesinin sonunda bazen 2 saate kadar uzayan sürelerde ortam koşullarına maruz kalabilir. Dış ortama maruz kalan kağıt yüzeylerin nem içeriği dış ortamın nemine bağlı değişir ve bu da kesme ve paketleme sırasında sorunlara yol açar. %50’nin altındaki düşük nem kağıdın çekmesine, kıvrılmasına ve ölçülerinin bozulmasına neden olur ve bu da kağıt rulosunu kullanılamaz hale getirerek üretimde büyük zarara yol açar. Bunun oluşmasını engellemek için gerekli tipik nem oranı %55 bağıl nemdir. Bu seviye korunduğunda kağıttaki nem sadece ürünün esnekliğini değil fakat aynı zamanda üretim sırasında stabiliteyi de korur.

Bir kağıt makinesinin kurutma ucu ve çevresindeki alan genellikle iyi havalandırıldığı için ortamdaki nem değişimi makinenin ucunda sarılan kağıt üzerinde etkisi olur.

Kağıt kesim alanındaki düşük nem, çok hızlı olan nem kayıplarına neden olur. Ancak kağıtta oluşan zarar, kağıttaki gerilmenin herhangi bir kıvrılma veya ölçüsel değişimin görülmesini engellediği için bu aşamada görülemez.

Kesme prosesi sırasında kağıtta oluşan değişiklikler tabakalama aşamasında görülür çünkü kağıttaki gerilme alınmıştır ve serbestçe şeklini değiştirebilir.

Çok aşırı nem kayıplarında sayfa kırılmaları oluşur. Bu ise, nem değişiminin böylesine büyük ölçüsel değişikliğe neden olup kağıdın yırtıldığı alandır. Safiha yırtılmaları sadece kağıda zarar vermekle kalmaz fakat aynı zamanda makineye tekrar safiha takılması zaman aldığı için üreticiye çok pahalıya mal olur.

Sadece kağıdın değil aynı zamanda ambalajın da kurumasını engellemek için son işlem ve ambalajlama alanlarındaki nemi korumak önemlidir. Ambalajdaki nem azaldığı zaman eksik olan nem kağıttan alınır ve bu da kağıdın çekmesine neden olur. Bu ölçüsel değişimler kalıcıdır. Bir kez oluştuklarında geri çevrilemezler ve bu yüzden kağıt kullanılamaz hale gelir.

Nem %45’in altında düştüğünde statik elektrik oluşur. Bu çok yüksek miktarda bir şarj olabilir. Oluşabilecek seviye epey yüksek olabilir, örneğin bir kıvılcımın 1 cm’yi aşması için 30,000 volt gereklidir ve bazen kesme makinelerinde 50 santimetreyi aşabilen kıvılcımlar oluşabilmektedir.

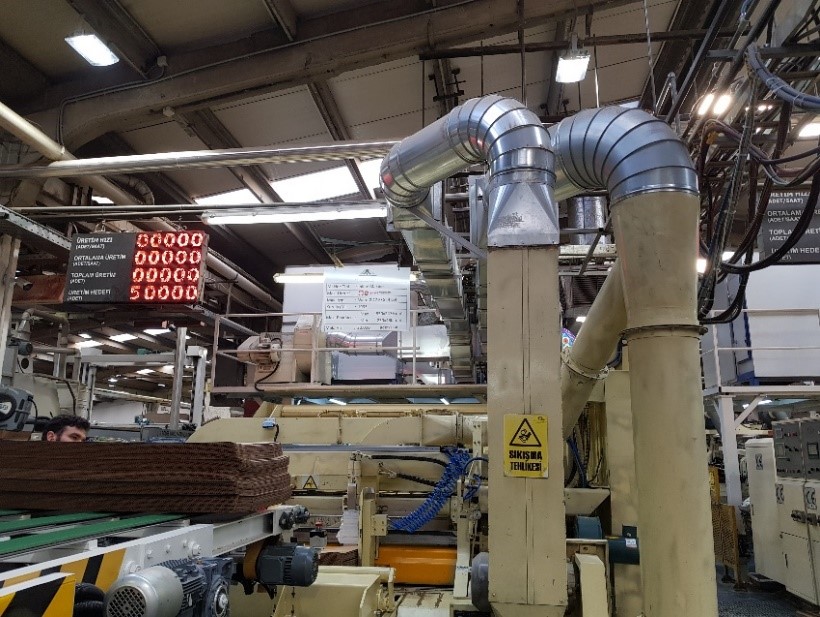

KAĞIT VE OLUKLU MUKAVVA ÜRETİMİNDE FİLTRELEME SİSTEMİ

Kağıt üretiminde selülozik hamurun kağıda dönüştürülmesi ( Converting ) aşamasında ortaya çıkan selüloz tozu iş sağlı ve güvenliği açısından tehlikeli tozlar sınıfında yer almaktadır. Bu tozların merkezi toz toplama sisteminde toplanması gerekmektedir. Kağıt ve karton tozu barındıran endüstriyel uygulamalar havada asılı kalan ince, gevşek tozu ve mürekkebi havalandırır. Bu tozlar çalışanlarınızda zaman içerisinde astım, bronşit, alerjik reaksiyonlar, göz nezlesi ve nefes darlığı da dahil olmak üzere ciddi solunum sorunlarına yol açar. Risk altındaki yerler arasında kağıt fabrikaları, belge imha tesisleri, posta servisleri ve daha birçok yer bulunur. Yeterince yüksek konsantrasyonlarda kağıt ve karton yanıcıdır. Toz seviyelerini düşük tutmanın tek yolu tozu alandan emmektir. Birçok tesis yalnızca, bir toz patlamasına yol açabilecek şekilde tozu makinelerinin üzerinden silkelemekte ve havadaki konsantrasyonu arttırmaktadır.

FİLTRE SİSTEMİ ÇALIŞMA PRENSİBİ

--Oluklu baskı makinesinde çalışma prensibine göre her türlü emiş toz torbalarına yönlendirilir. Toz torbaları, basınç kaybı yüksek ve çalışma prensibi toz yoğunluğuna göre performans kaybına sebep olur. Makinaların vakum gücü düşer bu da makinenin üretim hızını yavaşlatır. Aynı zamanda hava emişi ile çalışan toz hatları yeterli toz emilimi sağlamaz. Bu da beraberinde mürekkep baskı hatlarında baskı kalitesinin bozulmasına sebep olur.

--Mekanik filtre sistemlerinde baskı makinesindeki vakum hatları, tozlu havayı filtrenin içine bırakır ve filtre bu tozları sürekli olarak temizler böylelikle vakum hatlarındaki basınç kaybının her zaman aynı oranda (düşük) kalması sağlanır.

--Mekanik filtre sürekli kendi kendini temizleyebilme özelliği ile torbalı filtrelerdeki olumsuzlukları ortadan kaldırmış olur.

--Sistemin en önemli elemanı olan döner filtreye, makine çıkışlarındaki toz, hava kanallarıyla kollektöre verilir. Kollektörden geçen tozlu hava döner filtrede emici nozullar ile temizlenerek körük fan yardımıyla siklona gönderilir. Burada dönme hareketi ile yavaşlayan tozlar aşağıya çöker ve toz torbasında biriktirilir.