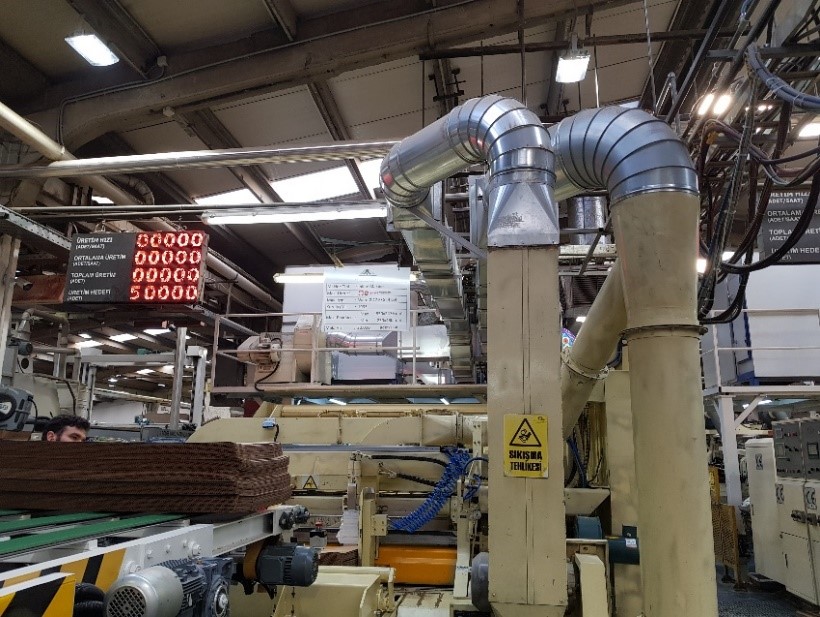

KAĞIT ÜRETİMİ GENEL PROSESİ

Odun, yıllık/mevsimlik bitkilerden ya da atık (kullanılmış) kağıt gibi hammaddelerden elde edilen selüloz, odun hamuru ve kullanılmış kağıt hamurunun çeşitli mekanik ve kimyasal işlemler ile kağıda dönüştürülmesi esnasında uygulanan tüm işlem basamakları kağıt üretim prosesini oluşturmaktadır.

Kağıt üretimindeki temel prensip, odun gibi bitkisel maddelerin liflerinin saçaklandırılarak birbirine bağlanması sonrası tabaka formunda bir malzemenin elde edilmesidir. Kağıt üretiminde selülozlar ara ürün, kağıt-karton ve konfeksiyon ürünleri (defter, dosya, kutu, ambalaj, havlu, peçete vb.) son ürünleri oluşturur.

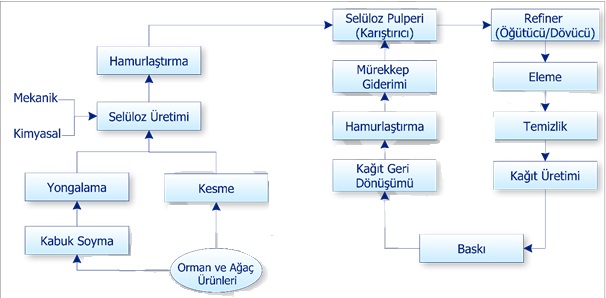

Selüloz üretiminde kullanılan odunlar genellikle yongalama makineleri ile diğer bitkiler ise kesme makineleri ile küçük parçalara ayrılırlar. Daha sonra bu parçalar kimyasal ve/veya mekanik işlemler ile işlenerek hamur halinde selüloz elde edilir.

Kağıt üretim sektöründe kullanılan üretim teknolojisi genel olarak odun, yıllık bitki ve atık kağıtlardan kimyasal, yarı kimyasal ve mekanik yollarla elde edilen hamurların (elyaf karışımı) dövme, kesme, saçaklandırma ve temizleme gibi işlemlere tabi tutularak dolgu ve şartlandırma maddeleri ilave edildikten sonra elek üzerinde tabaka oluşturulması, kurutulması ve uygun ebatta kesilmesi işlemlerini kapsar.

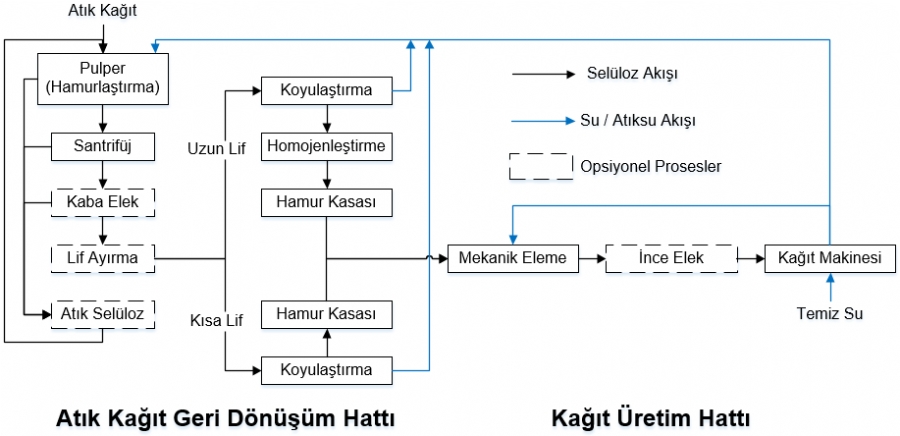

KAĞIT ÜRETİMİ ŞEMASI

Bitkiler kağıt yapmak için kullanıldığında, genellikle bitkinin hücre duvarlarının içinde bulunan Lignini kağıt yapımında kullanılmaz fakat kâğıt üretiminin yan ürünüdür. 2. ve 3. sınıf kâğıtlarda bolca bulunur. Lignin zamanla bozularak kağıdın ömrünü kısaltır” parçalamak için özel bir kimyasal işlem kullanılması gerekir. Genel olarak, bu Kraft işlemi ile yapılır. Kâğıdı yapmak için kullanılan lifler geri dönüştürülürse, lignin çoktan çıkartıldığı için bu işlemden vazgeçmek gerekli değildir. Lignin hamurdan çıkarılmazsa, ortaya çıkan kağıt, ışığa ve havaya maruz kaldığında sarıya döner.

Kağıt yapımında kullanılan hamurun parçalanmasının iki yolu vardır: mekanik ve kimyasal olarak. Mekanik olarak parçalandığında, elde edilen kağıt hamuru “öğütülmüş odun hamuru” olarak bilinir. Bu işlem kimyasallar gerektirmez, ancak lignin çıkarılmaz. Bu, nispeten pek yüksek olmazsa da sonuçlanır, ancak kağıt, kullanıldıkça sarıya döner. Bu nedenle, bu tür kağıtlar genellikle gazeteler ve diğer kalıcı olmayan kağıt türleri için kullanılır.

Kimyasal olarak parçalanmış kağıt hamuru “kimyasal hamur” olarak adlandırılır. Hamuru bu şekilde kırmanın temel nedeni, lignini parçalayıp çözmektir. Lignini çıkarmak aynı zamanda kağıt yapım sürecinde bir sonraki adıma hazırlamak için odun parçalarını parçalamaya yardımcı olur. Bu iki yoldan biriyle geri dönüştürülmüş liflerin hamur haline getirilmesi gerekli değildir, çünkü bunlar daha önce işlem görmüşlerdir. Bu nedenle, daha nazik bir süreç kullanılır.

Kimyasal ve mekanik proseslerle ham ağaçtan üretilen birincil selüloz ve atık kağıttan üretilen ikincil selüloz, kağıt üretim tesislerinde işlenerek kağıt, karton, mukavva vb. ürünlere dönüştürülmektedir. Kağıt üretiminde temel prensip, selüloz hamurlarının bir hamur kasası ve elekli bantlardan oluşan bir kağıt makinasında susuzlaştırılmasıdır.

( TİCARİ OLARAK ÜRETİLEN AĞAÇ TOMRUKLARI )

Hamur kasasının görevi, içine gönderilen selüloz hamurunu, devamlı ve düzgün olarak elek üzerine sermektir. Eleğin görevi de susuzlaştırma ekipmanları ile beraber sulu hamurun suyunu hızlı bir şekilde süzerek elek üzerinde katı maddesi yüksek bir tabaka oluşumunu sağlamaktır. Oluşturulan bu tabaka daha sonra preslere gönderilerek suyu sıkılır ve sıkılan bu su pres keçeleri vasıtasıyla uzaklaştırılır. Elek çıkışında % 22-24 olan kuru madde miktarı, pres çıkışında % 50-52 değerine çıkarılarak kurutma ünitesine gönderilir.

( KAĞIT HAMMADDESİ SELÜLOZ )

Kurutma silindirleri, içindeki buhar sebebiyle sıcak bir yüzeye sahiptir. İlk silindirden başlayarak tedrici olarak artırılan sıcak yüzeylere keçeler tarafından temas ettirilen kağıt, ilerledikçe içinde bulunan su yavaş yavaş buharlaştırılarak kurutulur. Kağıt bu şekilde kurutulurken buharlaşan su, kurutma ünitesini kaplayan Haube içinden ısı geri kazanım sistemi tarafından emilecek ve atmosfere atılacaktır. Isı geri kazanım sisteminden elde edilen sıcak hava ise başka bir kanaldan tekrar Haube içine alınır ve özel kanallardan kurutma keçelerine üflenerek bu keçelerin kurutulması için kullanılır.

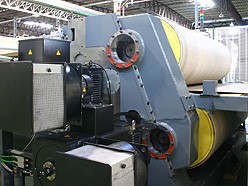

( KURUTMA MAKİNESİ PARÇASI KURUTMA SİLİNDİRİ )

Tutkal pres bölümünden geçerken yüzeyine nişasta uygulanması nedeniyle ıslanan kağıt tekrar kurutucuya gönderilir ve kurutulur. Kurutma çıkışında bir sistem tarayıcıdan geçirilen kağıdın rutubet ve gramaj ölçümleri yapılarak imalatı tamamlanır.

( MAL SARICI )

Kağıt ilk üretildiğinde nispeten pürüzlü bir yüzeye sahiptir. Bu pürüzlü doku baskı ve yazma kalitesini düşürdüğü için yüzey kaplama uygulanarak pürüzsüz bir yüzey elde edilmektedir. Su, beyaz boya, bağlayıcı ve yardımcı kimyasallar kullanılarak hazırlanan çözelti kağıdın bir ya da her iki yüzüne uygulanmaktadır. Kaplama işlemi kağıt üretimiyle entegre ya da ayrı olarak yapılabilmektedir. Kullanılan kimyasallar elde edilmek istenen ürüne göre değişmektedir.

( BOBİN KESME MAKİNESİ )

Kağıt Üretim Süreci

Hamuru yapmak

Günlükleri odun hamuruna dönüştürmek için yaygın olarak birkaç işlem kullanılmaktadır. Mekanik işlemde, kabuğun çıkarılması için kütükler ilk olarak tamburlara yuvarlanır. Daha sonra kütükler, devasa döner levhalar arasında bastırarak ahşabı küspe haline getiren öğütücülere gönderilir.

Yabancı nesneleri çıkarmak için hamur filtrelenir. Kimyasal işlemde, havlanmış tomruklardan odun yongaları kimyasal bir çözelti içinde pişirilir. Bu, digesters denilen kocaman teknelerde yapılır. Çipler, sindiriciye beslenir ve daha sonra bir çözelti içinde yüksek basınçta kaynatılır. Kağıt sodyum hidroksit ve sodyum sülfür Çipler çözelti içinde hamur haline dönüşür. Daha sonra hamuru filtrelerden gönderilir. Ağartma bu aşamada veya renklendirmelerde eklenebilir. Hamur kağıt fabrikasına gönderilir.

( KÜÇÜK PARÇALARA AYRILMIŞ AĞAÇ PARÇALARI )

( ÖĞÜTÜCÜ İÇİNDE KAĞIT HAMURU )

Vurma

Hamur, bir sonraki vurma, uygun şekilde atma, vurma ve ezme işleminden geçirilir. Büyük bir küvetin içinde, hamur, makineli çırpıcıların etkisine maruz kalmaktadır. Bu noktada, tebeşirler, killer veya titanyum oksit gibi kimyasallar gibi çeşitli dolgu malzemeleri eklenebilir. Bu katkı maddeleri, nihai ürünün opaklığını ve diğer özelliklerini etkileyecektir. Bu noktada uygun boyutlar da eklenir.

( HAZIRLANAN KAĞIT HAMURU BU AŞAMADA BEYAZ KÖPÜK ŞEKLİNDEDİR )

Boyutlandırma, kağıdın çeşitli mürekkeplerle nasıl tepki vereceğini etkiler. Herhangi bir boyutlandırma olmadan, bir kağıt, bir masa kurutma kağıdı hariç çoğu kullanım için fazla emicidir. Nişasta gibi bir boyutlandırma kağıdı su bazlı mürekkebe dirençli hale getirir. Çeşitli boyutlarda, kağıdın nihai kullanımına bağlı olarak kullanılabilir. Hediye ambalajı gibi basılı bir tasarım alacak olan kağıt, kağıdın düzgün baskıyı kabul etmesini sağlayacak belirli bir boyutlandırma formülünü gerektirir.

( PRES MAKİNELERİNE GİREREK DÜZ BLOKLAR HALİNE GELMİŞ KAĞIT HAMURU )

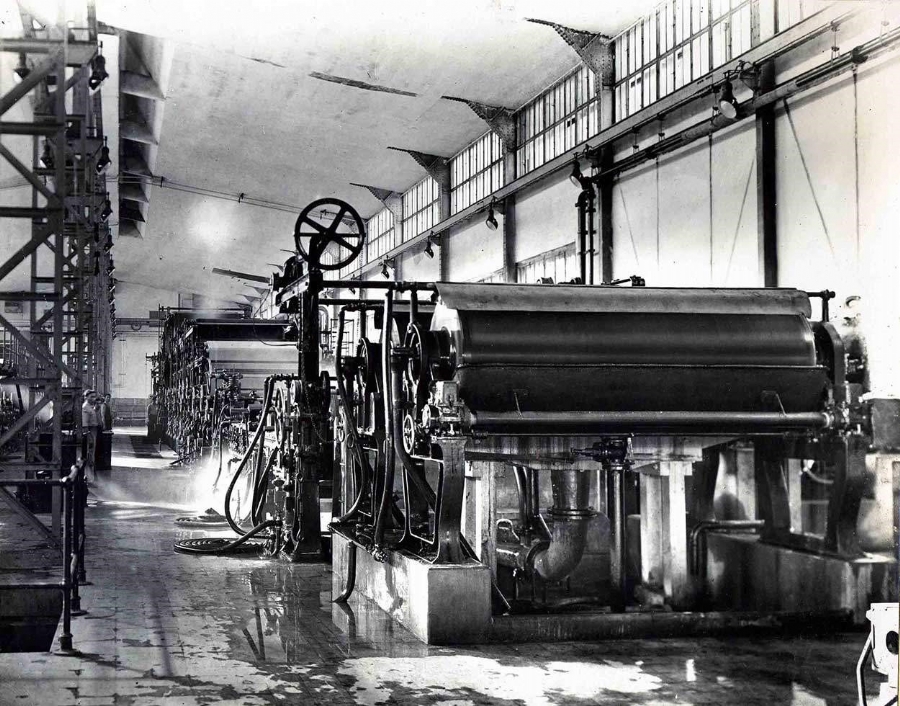

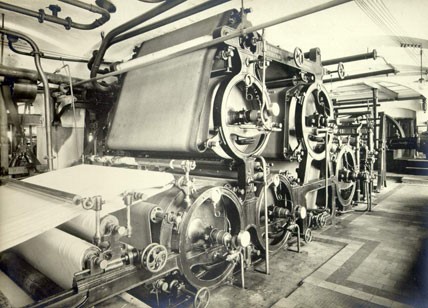

Sonunda hamuru kağıda çevirmek için, hamuru, dev, otomatik makinelerle besler veya pompalanır. Yaygın bir tip, 1807’de İngiltere’de icat edilen Fourdrinier makinesi olarak adlandırılır.

( GEÇMİŞ DÖNEMLERE AİT FOURDRİNİER MAKİNESİ )

( PULPA MAKİNESİ ŞEMASI )

Kağıt, daha sonra, yün keçe silindirleri arasında preslendiği makinenin pres bölümüne doğru hareket eder. Kağıt daha sonra kalan suyu çıkarmak için bir dizi buharla ısıtılmış silindirden geçer. Büyük bir makine 40 ila 70 kurutma silindirine sahip olabilir.

( KURUTMA SİLİNDİRLERİ )

Makaralar

Son olarak, kuru kağıt, nihai kullanımına bağlı olarak daha fazla işleneceği büyük makaralara sarılır. Kağıt, takvim adı verilen metal silindirlerden geçirilerek daha da düzleştirilir ve sıkıştırılır. Ayrıca fırçalanmış veya üzerine katlanmış bir kaplama da alabilir. Kaplama, kağıdın yüzeyine kimyasallar veya pigmentler ekleyerek, işlem sırasında daha önce gelen boya ve dolgu maddelerini tamamlar. İnce kil genellikle bir kaplama olarak kullanılır. Kağıt, bir sonraki zaman için, son derece düzgün bir takvim silindirleri aracılığıyla merdane yapılabilir. Daha sonra kağıt istenilen boyuta kesilir.

( MAKARAYA SARILMIŞ KAĞIT )

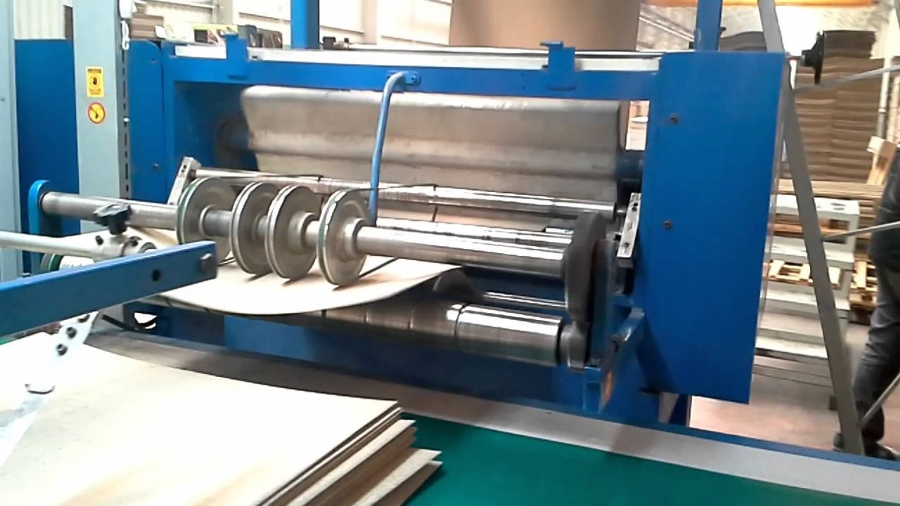

Kağıt rulosu daha küçük parçalara kesilir. Bu işlemden sonra bobinler, bobin kesiciye gönderilirler.

Daha küçük parçalara kesilmiş olan bobinler kesicide kesim işlemlemine tabi tutulmaktadır.

Burada kağıtlar örneğin; A3, A4, A5 vb. gibi istenilen ölçülerde kesilmektedir.

( BOBİN KESİCİ BIÇAKLARI )

Atık (Kullanılmış) Kağıttan İkincil Selüloz Üretimi

Pulperlerde elyaf açmanın amacı kuru olan elyaf kümelerini ıslatarak ve parçalayarak, elyafı tanelerine ayırmak ve onları pompalarla basılabilecek kıvama getirmektir. Böylece, elde edilen elyaf süspansiyonu kolayca eleklerde ve siklonlarda temizlenebilmektedir.

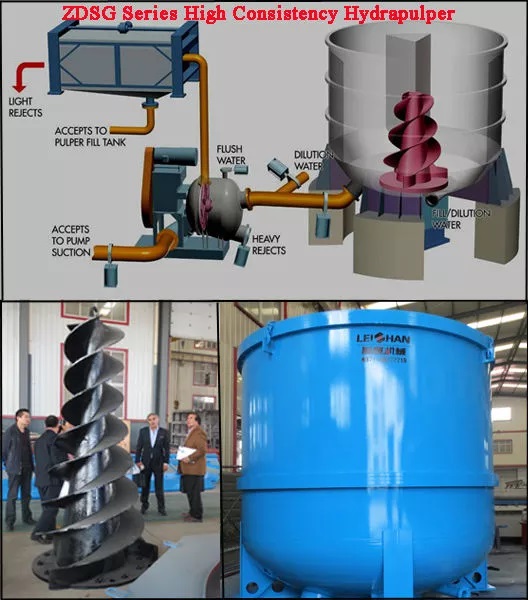

( PULPER GÖRÜNTÜSÜ VE ŞEMASI )

Pulperlerin hamurlaştırma yanında diğer bir görevi de kullanılmış kağıttaki lif topağı, lif demeti, kazan taşı, balyalardan gelen pislikler, toz, kum, balya teli, su borularından gelen pas, lastik, plastik gibi yabancı malzemelerin büyük bir kısmını prosese girmeden sistemden uzaklaştırmaktır. Bu maddeler ayrılmadığı takdirde kağıt içinde lekeler ve benekler halinde ortaya çıkarlar.

Pulperin içinde bir bıçak ve altında süzgeç delikleri vardır. Bu haliyle pulper bir kıyma makinası gibi çalışarak kullanılmış kağıdı parçalar ve alttaki süzgeçlerden geçebilecek büyüklüğe getirir. Parçalanamayan kullanılmış kağıt alt süzgeçten geçemeyeceğinden parçalanıncaya kadar pulper içinde kalır.

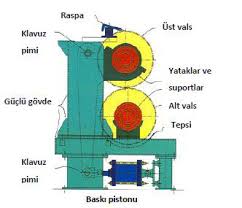

Diğer yandan atık kağıt hamuru içinde bulunması muhtemel vaks, tutkal, reçine, petrol türevi atıkları ve benzerleri Hot Dispersiyon ünitesi aracılığıyla ısıtılarak çok küçük parçalara ayırılır ve üretimde sıkıntı yaratmayacak şekilde hamur içinde dağıtılması sağlanır. Elde edilen hamur değişik seçme ve ayırma ekipmanlarından geçirilip alt ve üst elek hatlarında ayrı ayrı bulunan depolarda toplanır. Daha sonra bu depolardan alınan hamur öğütülmek üzere öğütücülere (Rifayner) alınır. Öğütücülerden geçirilerek üretilecek son ürünün özelliklerine göre hamurlar alt ve üst elek bütelerine alınarak imalata hazır hale getirilir. Burada, üretilecek ürüne göre çeşitli kimyasallar sisteme verilerek hamur ile karışması sağlanır. Karıştırılan hamur, önce makine deposuna, ardından seviye kasasına geçer ve hamur pompası yardımıyla dikey eleğe ve oradan da hamur kasasına gönderilir.

( RİFAYNER ÖĞÜTÜCÜ )

Yüksek beyazlık değerlerine sahip selüloz elde etmek için atık kağıt hamuruna mürekkep giderim prosesi uygulanır. Hamurlaştırma, eleme ve temizlik işlemlerinden geçen kağıt hamurları flotasyon ünitesine alınarak kimyasallar aracılığıyla mürekkepler ayrıştırılmaktadır. Ayrıştırılan mürekkeplerin çözeltide kalmasını sağlamak amacıyla NaOH ve sodyum silikat ilave edilmektedir.

( FLOTASYON ÜNİTESİ ÖRNEĞİ )

( FLOTASYON ÜNİTESİ ÖRNEĞİ )

ATIK KAĞITTAN GERİ DÖNÜŞÜMLE ÜRETİLEN ÜRÜNLER

OLUKLU MUKAVVA

Oluklu mukavva üretiminde kullanılan kâğıtlar, astar ve yivli orta kısımdır. Yivlerin tepelerine uygulanan yapıştırıcı ise genellikle mısır nişastası kökenlidir.

OLUKLU MUKAVVA ÜRETİMİ

HAMMADDE SEÇİMİ

Saman Flutıng atık kağıtlar ve samanın pişirilmesi ile elde edilen hamurdan yapılan bir kağıt türüdür. Oluklu mukavvada ondüle, orta ve iç yüzey kağıdı olarak kullanılmaktadır.

Tamamen atık kağıttan üretilen TEST LİNER kutu üretiminde yüksek dirençli ve baskıya dayanıklı olması sebebiyle kolay işlenen ve en çok tercih edilen bir yüzey kağıdıdır. Üretiminde nişasta ve reçine katkısı yapılır.Zaman zaman ise renk vermek amacıyla boya katıldığı da olur.

Kraft kağıdının su geçirgenliği yoktur ve üretiminde selüloz kullanılır.Parlak oluşu,rengi,mukavemeti ve kolay baskı uygulanabilir oluşu ile özellikle ihracat sektörünün tercih ettiği bir dış yüzey kağıdıdır.

Kraft liner kağıdın geri dönüşümünden üretilir. Test liner kağıda göre yüksek dayanıklılığa sahiptir.

Reklama ve görselliğe önem veren üreticilerin vazgeçilmez ambalaj hammaddesidir.Baskıya uygunluğu görsel ve estetik kalitesi gibi özellikleri ile çok tercih edilen bir dış yüzey kağıdıdır.

Her çeşit eski kâğıt elyafından yararlanılarak üretilen, genellikle gri görünümlü, istenirse renklendirilerek liner ve fluting olarak kullanılabilen düşük mukavemetli kâğıtlardır.

OLUKLU MUKAVVA ÜRETİM EVRELERİ

Yaklaşık 100 metre boyunda olan oluklu makinesi, çeşitli işlemlerin yapıldığı ünitelerden meydana gelmiştir. Çok dar ölçülerden 2,5 metreye kadar çeşitli enlerde olabilir, gelişmiş ülkelerde 2 metreden geniş makine sayısı çoktur.

( OLUKLU MAKİNESİ )

( ONDÜLE MAKİNESİ )

( ONDÜLE MAKİNESİ )Oluklu mukavva üretim işlemi, üretimi yapılacak mukavvaya uygun cins ve miktarda lider ve fluting kağıdın, kâğıt ambarından alınarak oluklu makinesine takılması ile baslar. Tek dalga oluklu mukavva yas kısmındaki en önemli birim olan single facer grubu (ondüle makinesi) birçok üniteden oluşur. Isı ve buharla preconditioner’larda (ön şartlandırıcı) yumuşatılan fluting kağıdı, single facer’da ondüle valsleri arasından geçenek dalga seklini alır ve ondüle haline getirilir.

( ÖN ISITICI PREHEATER )

( ÖN ISITICI PREHEATER )Elde edilen tek yüzlü, köprü üzerinde birikir. Çift dalga oluklu mukavva üreten makinelerde iki tane, üç dalga üretenlerde ise üç tane single facer grubu bulunur.

Oluklu makinesinin yaş kısmındaki ikinci önemli birimi olan “duble facer” (kurutma) grubunda, ısıtılmış ve bu kez diğer yüzündeki oluk tepeleri tutkallanmış olan tek yüzlü tabakasına, önısıtıcılarda ısıtılan liner yapıstıralarak tek dalga oluklu mukavva elde edilir. Çift dalga istenmesi halinde, ikinci tek yüzlü de eklenerek beş kat kâğıt ile çift dalga oluklu mukavva üretilir.

( DOUBLE FACER KURUTUCU )

Oluklu makinesinde kullanılan tutkal hızlı kurumasına rağmen, oluklu mukavva, önce ısıtma tavaları üzerinde kurutulur, sonra keçelerin arasından geçenek nemini atar ve soğur. Bu noktadan sonra oluklu makinesinin kuru kısmında, oluklu mukavvanın kenar ıskartası (trim) kesilir ve planlandığı şekildeki hat sayısında boyuna kesimi yapılır ve istenirse oluklara dik gelen rilleri atılır.

( OLUKLU MAKİNESİ KAĞIT KESİCİ BIÇAKLAR )

Bu işlemin ardından enine kesimi yapılarak, bazen aynı, bazen farklı boyutlarda oluklu mukavva levhalar elde edilir ve tablalı istif arabası (stacker)’ında istiflenerek palete alınır ve ara stok alanına götürülür.

Oluklu makinasında, bu işlemlerin dışında, isteğe bağlı olarak eklenecek ünitelerle: kaplama (coating), yüzey boyama, yırtık banılama (tear tape) ve takviye edici (reinforcing tape) uygulamaları; önceden baskı yapılmış liner bobinleri ile preprinting yapılabilir.

Oluklu mukavvanın neme veya suya dayanıklı olması isteniyorsa, iç liner’a, flutinge veya dıs liner’a geçirgenliği önleyen maddeler uygulanabilir. Böyle durumlarda kutuların baskısına ve olukluda kullanılacak tutkal cinsine dikkat edilmesi gerekir.

Zemin rengi istenen kutularda, üretimi kolaylaştırmak amacı ile, bu ilsem oluklu makinesinin ilgili ek ünitesinde yapılabilir.

Tasıma ambalajının teshir ambalajına dönüştürülmesi amacıyla kullanılan yırtma bantları, istenilen hat sayısında oluklu makinesindeki ilgili ek ünitede yapıştırılırlar.

Özellikle büyük yüklerin taşındığı “bulk bin” olarak isimlendirilen ve yüzlerce kilo dökme yükü taşıyabilen ambalajların levhalarında, ara katlarda, sık aralıklarla bant yapıştırılarak ambalaja patlama mukavemeti kazandırılır.

Bunların dışında, kutu halinde gelmeden önce, bazen geldikten sonra oluklu mukavva levhalara; Perde Kaplama (Curtain Coating), Cila (Wax) banyosu, polietilen film kaplama gibi islemler uygulanarak, su geçirgenlikleri önlenir. Bu üç yöntemin kullanımı geçmiste de çok yaygın olmamakla birlikte, bugün artık geri dönüşüm nedeniyle hemen hiç görülmemektedir.

KAĞIT ÜRETİMİNDE KULLANILAN MAKİNELER VE TERİMLER

1. Pulper

Pulper, atık kağıtların elyaflarına ayrıştırma ve açma işleminin yapıldığı kısımdır. Sisteme su verilerek elyafların şişmesi sağlanır. Pulper, üzerinde bıçaklar ve öğütücü dişler bulunan taban kısmına yerleştirilmiş bir rotora sahiptir. Lif süspansiyonu rotor tarafından şiddetli bir karıştırmaya uğratılır. Liflendirme etkisi şiddetli türbülans, liflerin mekanik sürtünmesi ve rotor bıçaklarına temas sonucu oluşur. Elyaf açma işlemi gerçekleştirilen hamur, pulperin altındaki kanaldan geçerek bir pompa vasıtasıyla sortir eleklerine gönderilir.

2. Sortir Elekleri

Hamur hazırlama ünitesinin en önemli görevlerinden biri, kağıdın görünümünü bozan, kopmalara sebep olan, kalender ve eleklerin aşınmasını artıran düğümlenmiş elyaf örgüsünü temizlemektir. Sortir eleklerinde, kağıt hamurunun içinde bulunan düğümlenmiş, liflerine ayrıştırılamamış parçacıklar hamurdan uzaklaştırılır.

3. Kum Tutucular (Siklonlar)

Siklonlar,sıvı içindeki parçacıkların santrifüj kuvvet etkisiyle ayrılmasını sağlarlar.Giriş basıncı ve hamurun özelliği temizleme verimini ve çalıştırma maliyelerini etkilerler. Dört adet kum tutucu paralel monte edilmiştir.

4. Rifayner (Öğütücü)

Ayırarak, uç kısımlarını püsküllendirip, birbiriyle kenetlenmelerini sağlamak için lifleri öğütmek gerekir. Rifayner, bir şaft üzerinde taşınan bir rotor ile rotorun içerisinde döndüğü konik bir gövde (statör) kısmından meydana gelir. Statör ve rotor üzerinde eksenel yerleştirilmiş bıçaklar bulunur. Bıçaklar, daha çok eksenel itme kuvveti elde etmek yani öğütücü basıncını değiştirmek için, rotor içinde ileri veya geri hareket ettirilir.

5. Hamur Kasası

Hamur kasası ve akım dağıtıcıların görevi, santrifüjlü pompalardan borular vasıtasıyla gelen belirli hızda ve kesitteki süspansiyon akımını, mümkün olduğu kadar düzenli bir biçimde, makine eni boyunca, en az oranda karşı akım ve anaforlar oluşturarak, kalınlığı 1-1,5 cm olan ince dikdörtgen prizması şeklinde bir akıma dönüştürerek sonsuz eleğe vermektir. Kağıdın oluşumu ve düzenliliği büyük ölçüde liflerin dağılımına bağlıdır. Bu nedenle, hamur kasası ve akım dağıtıcıların tasarımı liflerin çökelmesini ve kümelenmesini önleyecek şekilde yapılmış; bükülmeler, kıvrımlar, dirsekler ve aşırı türbülanslardan kaçınılmıştır. Hamur kasası akımın hızını yavaşlatır, şerit halindeki akımları yok ederek homojen bir akım haline getirir.

6. Sonsuz Elek Kağıt Makinesi (Yaş Kısım)

Liflerin düzenli ve homojen bir biçimde dağıtılmasını sağlar. Bu görevi kağıt makinesinin formasyon birimi yerine getirir. Bu aygıt basınç farkı yaratarak vakum oluşturur ve suyun süzülmesini sağlar.

7. Pres

Kağıt hamuru sonsuz eleğin sonunda emici silindirin üzerinden preslere gelir. Presleme sonsuz elekte başlayan su giderme işleminin bir devamıdır. Genel olarak lif suyun süspansiyonundaki % 98’i sonsuz elekte, % 1’i preslerde, % 1’i ise kurutma ünitesinde alınır. Sonsuz elekten alınan sayfanın kuruluğu % 16-%22 arasında değişir. Presleme ile sayfanın kuruluğu % 35-48’e çıkarılır. Bu kuruluk oranı dövme miktarına, gramaja, lif özelliklerine ve drenaj elemanlarının kapasitesine bağlı olarak değişir. Su almadaki asıl amaç kağıdın kalitesini bozmadan su miktarını azaltmaktır. Sıkıştırma sonucu sayfanın kalınlığı azalır, yüzey düzgünleşir, lifler arası su filminin inceliğinden dolayı yüzeyler arası gerilim artar.

8. Kurutma Silindirleri

Preslemeden sonra gelen kurutma kademesi sayfadan su alınmı amacıyla buharlaşma yolu ile yapılan ve çok fazla enerji gerektiren bir işlemdir. Buharla ısıtılmış silindirlerin etrafından geçirilen kağıt kurutma keçeleri aracılığı ile sıcak silindir yüzeylerine temas eder. Kağıdın her iki yüzü de sırası ile silindire temas eder. Tesiste 40 adet kurutma silindiri bulunur. Kurutma silindirleri genel olarak 2 m çapındadır. Yoğuşmanın ideal durumu çevresel ince bir film oluşturmasıdır.

9. Kalender

Kalenderin görevi kağıda istenilen yüzey düzgünlüğünü ve kalınlığını vermektir. Sayfa demir silindirlerin arasından geçirilir. Kalenderleme işlemi kağıdın yüzeyindeki keçe izlerini gidermek ve iyi bir yüzey elde etmek için uygulanır. Kalender silindirleri granüllü dökme demirden imal edilmiştir.

10. Mal Sarıcı

Kağıt üretimi Cetvel ağzından kalenderlere kadar, kesiksiz bir prosestir. Daha sonra gelen ikmal kademeleri hep kesikli prosesler olup makine hızından bağımsızdır. Mal sarıcı kağıt makinesinin son kısmıdır ve görevi kağıdı sonraki kademeler için uygun bobine sokmaktır.

11. Lignin

Lignin, Lignen ya da Odunlaşma, bitkilerde, hücre çeperi içerisinde bulunan lignin, selülozla birlikte bitkinin odunsu yapısını ve dayanıklılığını sağlar.

12. Fourdrinier

Kağıt makinesi, kağıt hamuru ve kağıt endüstrisinde kullanılan endüstriyel bir makinedir.

Atık kağıttan yeni kağıt yapmak:

% 35 oranında ekonomik yarar sağlar,

% 95 oranında daha düşük hava kirliliğine neden olur,

% 50 enerji tasarrufu sağlar, Binlerce hektar ormanın yok edilmesini önler.

OLUK MAKİNASI

Oluk makinesi, bir, iki veya üç kütükten üç, beş veya yedi tabaka kağıdı üretip bir araya getirebilen bir dizi makinedir. Çalışması kesintisiz bir prosestir.

Kâğıt bobinleri oluk makinesine sürülür, ısı ve buharla islenen kâğıt, oluklu büyük rulolar arasından geçirilerek tek yüzeyi oluklu kâğıt elde edilecek şekilde yivlendirilir. Yivlerin tepe noktalarına nişasta (kola) sürülerek iç astar tabakası oluklu kışıma yapıştırılır. Tek yüzeyi oluklu kâğıt, işlenmeye devam ederek dış astar tabakası ile birleştirilir ve oluklu mukavva elde edilir. Oluklu mukavva daha sonra kesilir ve istiflenir.

OLUK MAKİNASI NIN TEMEL PARÇALARI

Ekleyici ve Bobin Ayağı ; Kâğıt rulolarını oluk makinesine süren ve oluklu mukavva imalatını kesintiye uğratmadan ruloların değiştirilmesine olanak veren parçalardır.

Tek Yüzeyli Oluk Parçası ; Bu parça, yüzeyi oluklu büyük silindirlerden oluşur ve kâğıdı peş peşe yivler oluşturacak şekilde büker. Yivlerin profillerinin değiştirilmesi istenildiğinde ruloların değiştirilmesi gerekir.

Çift Yüzeyli Oluk Parçası ; Önceden ısıtılmış oluklu kâğıt, yivlerin tepe noktalarına kola sürüldükten sonra bu parçadan geçirilerek astar tabakası yapıştırılır ve oluklu mukavva haline gelir. Bu asama ön ısıtma ve nem kontrolünde uzmanlık gerektiren kompleks bir işlemdir.

Köprü ; Bu parça bobin yada sipariş değişikliği yapılması gerektiği zaman, çift yüzey parçasının tek yüzey parçasından farklı hızla çalışmasına olanak sağlar.

Tutkal Ünitesi ve Çift Yüzey Parçası ; Tek yüzeyi astarla kaplanmış kağıdın diğer tarafına da astar yüzey yapıştıran parçadır. Ön ısıtma ve yapıştırma prosesindeki bazı farklara rağmen ilk astar yapıştırma işlemine benzer bir işlemdir.

Sıcak Levha Bölümü ; Oluklu levha ile astarın birleştirildiği bölümdür. Isı ile nem giderilerek tutkal jele dönüştürülür ve sağlamlık sağlanır.

Döner Bıçak ; iki tarafı da astar tabakası ile kaplanmış oluklu mukavvanın döner bıçak bölümünde kusurlu kenar kısımları kesilir.

Kesici/Skorlayıcı ; Bu bölümde oluklu mukavva, ambalaj kutularının tür ve dizaynına uygun olarak kesilir ve skorlanır.

Kesme Bıçakları ; Oluklu mukavvanın, ambalaj olabilecek şekilde hassas ölçülerle kesildiği bölümdür.

İstifleyici ; Son olarak kesilmiş oluklu mukavva parçalar otomatik olarak istiflenir ve dönüştürülme bölümüne yollanır.

DÖNÜŞTÜRME PROSESİ = DÖNÜŞTÜRÜCÜ

Bu proses baskı, delme, katlama ve yapıştırmadan oluşarak oluklu mukavva ambalaj elde edilen son işlemdir.

Müşterinin isteklerine ve paketleme tipine uygun olarak farklı işlemler yapılabilir. “ Normal yarıklı, ambalaj” ve “delikli kesim” iki temel kategoridir. Delikli kesim hassas kesme işlemi gerektiren daha kompleks bir tasarımdır. Dönüştürme prosesi ambalajın tipine göre değişiklik gösterir.

Ambalajın türü ne olursa olsun üzerine baskı yapmak mümkündür. Oluklu mukavva ambalajın üzerine genellikle kabartmalı baskı tekniği ile baskı yapılır. Bu teknik, yüksek hız, yüksek kalite ve mükemmel kalite/fiyat oranına sahiptir.

Baskı, işlenme zincirinde veya sonrasında yapılabilir.

Normal Yarıklı Ambalaj ; Genellikle tek bir hat üzerinde baskı, yarık açma, kesme, katlama ve yapıştırma yapılarak müşteriye nakledilmek üzere son şeklini alır.

Delikli Kesim Ambalaj ; Daha sofistike ambalaj çeşitleri için delik açıcı ile kesilerek üretilir. Bir silindire monte edilmiş kalıptan oluşan kesiciye döner delik açıcı, düz bir zemine monte edilen kalıplı şekline ise düz delik açıcı denir.

Ambalaja dönüştürme prosesi tamamlandığında müşteriye sevk edilecek hale gelir.

KAĞIT NEMLENDİRME SİSTEMLERİ

Nemlendirme Sistemleri

Kağıt endüstrisinde nem kontrolü, kurutma sonrası kağıdın kaybolan nemini kontrol etmek için zorunludur. Kağıt üretilip rulo haline getirildikten sonra, kağıt makinesinin sonunda bazen 2 saate kadar uzayan sürelerde ortam koşullarına maruz kalabilir. Dış ortama maruz kalan kağıt yüzeylerin nem içeriği dış ortamın nemine bağlı değişir ve bu da kesme ve paketleme sırasında sorunlara yol açar. %50’nin altındaki düşük nem kağıdın çekmesine, kıvrılmasına ve ölçülerinin bozulmasına neden olur ve bu da kağıt rulosunu kullanılamaz hale getirerek üretimde büyük zarara yol açar. Bunun oluşmasını engellemek için gerekli tipik nem oranı %55 bağıl nemdir. Bu seviye korunduğunda kağıttaki nem sadece ürünün esnekliğini değil fakat aynı zamanda üretim sırasında stabiliteyi de korur.

Bir kağıt makinesinin kurutma ucu ve çevresindeki alan genellikle iyi havalandırıldığı için ortamdaki nem değişimi makinenin ucunda sarılan kağıt üzerinde etkisi olur.

Kağıt kesim alanındaki düşük nem, çok hızlı olan nem kayıplarına neden olur. Ancak kağıtta oluşan zarar, kağıttaki gerilmenin herhangi bir kıvrılma veya ölçüsel değişimin görülmesini engellediği için bu aşamada görülemez.

Kesme prosesi sırasında kağıtta oluşan değişiklikler tabakalama aşamasında görülür çünkü kağıttaki gerilme alınmıştır ve serbestçe şeklini değiştirebilir.

Çok aşırı nem kayıplarında sayfa kırılmaları oluşur. Bu ise, nem değişiminin böylesine büyük ölçüsel değişikliğe neden olup kağıdın yırtıldığı alandır. Safiha yırtılmaları sadece kağıda zarar vermekle kalmaz fakat aynı zamanda makineye tekrar safiha takılması zaman aldığı için üreticiye çok pahalıya mal olur.

Sadece kağıdın değil aynı zamanda ambalajın da kurumasını engellemek için son işlem ve ambalajlama alanlarındaki nemi korumak önemlidir. Ambalajdaki nem azaldığı zaman eksik olan nem kağıttan alınır ve bu da kağıdın çekmesine neden olur. Bu ölçüsel değişimler kalıcıdır. Bir kez oluştuklarında geri çevrilemezler ve bu yüzden kağıt kullanılamaz hale gelir.

Nem %45’in altında düştüğünde statik elektrik oluşur. Bu çok yüksek miktarda bir şarj olabilir. Oluşabilecek seviye epey yüksek olabilir, örneğin bir kıvılcımın 1 cm’yi aşması için 30,000 volt gereklidir ve bazen kesme makinelerinde 50 santimetreyi aşabilen kıvılcımlar oluşabilmektedir.

KAĞIT VE OLUKLU MUKAVVA ÜRETİMİNDE FİLTRELEME SİSTEMİ

FİLTRE SİSTEMİ ÇALIŞMA PRENSİBİ

--Oluklu baskı makinesinde çalışma prensibine göre her türlü emiş toz torbalarına yönlendirilir. Toz torbaları, basınç kaybı yüksek ve çalışma prensibi toz yoğunluğuna göre performans kaybına sebep olur. Makinaların vakum gücü düşer bu da makinenin üretim hızını yavaşlatır. Aynı zamanda hava emişi ile çalışan toz hatları yeterli toz emilimi sağlamaz. Bu da beraberinde mürekkep baskı hatlarında baskı kalitesinin bozulmasına sebep olur.

--Mekanik filtre sistemlerinde baskı makinesindeki vakum hatları, tozlu havayı filtrenin içine bırakır ve filtre bu tozları sürekli olarak temizler böylelikle vakum hatlarındaki basınç kaybının her zaman aynı oranda (düşük) kalması sağlanır.

--Mekanik filtre sürekli kendi kendini temizleyebilme özelliği ile torbalı filtrelerdeki olumsuzlukları ortadan kaldırmış olur.

--Sistemin en önemli elemanı olan döner filtreye, makine çıkışlarındaki toz, hava kanallarıyla kollektöre verilir. Kollektörden geçen tozlu hava döner filtrede emici nozullar ile temizlenerek körük fan yardımıyla siklona gönderilir. Burada dönme hareketi ile yavaşlayan tozlar aşağıya çöker ve toz torbasında biriktirilir.